Ключевые вопросы:

Каковы основные этапы модернизации производства?

Как составить ее план?

Как рассчитать сумму капитальных вложений?

Для того чтобы повысить эффективность работы и расширить производство, предприятию необходимо произвести его модернизацию. Она также нужна при наличии устаревшего оборудования с большим сроком эксплуатации. Процесс модернизации состоит из ряда мероприятий: анализа состояния оборудования, экономического расчета затрат на модернизацию и полученной от нее выгоды, сбора информации о предложениях поставщиков нового оборудования.

Направления модернизации производства

Модернизация оборудования — это его улучшение для повышения работоспособности и производительности. Модернизация производства представляет собой комплексное (замена устаревших агрегатов), частичное или полное обновление систем, оснащения на предприятии.

Модернизация производства может осуществляться экстенсивным и интенсивным путем. При модернизации экстенсивным путем увеличивается количество цехов, станков в цехе, работников с сохранением прежней технологии производства продукции, без внесения инноваций в этот процесс. При модернизации интенсивным путем технологический процесс улучшается за счет внедрения новых методов работы и технологий, изменения структуры предприятия.

Модернизировать производство обоими путями можно по следующим направлениям:

1. Совершенствование технологии производства.

Оно необходимо для выпуска более качественной и востребованной на рынке продукции. К совершенствованию технологии на предприятии можно также отнести улучшение технологической дисциплины производства, отслеживание расхода режущих инструментов, списание сырья и материалов только по утвержденным нормам расходования, работу без брака.

2. Автоматизация производства.

После автоматизации предприятие начинает работать более эффективно, увеличивается производительность труда. При этом возникает экономия используемых материалов, повышается отдача от приобретаемого сырья и трудовых ресурсов, высвобождается часть работающих.

3. Механизация оборудования.

В этом случае улучшается ресурс работы оборудования, сокращается время его простоев, снижаются расходы на ремонт. Достигается это за счет покупки и применения более современных станков с лучшими производительностью и качеством, чем прежние.

Для сокращения простоев оборудования из-за механической части осуществляется ряд организационных мероприятий, таких как оптимизация штатного расписания ремонтной службы, рационализация и отслеживание ремонтных работ, повышение квалификации персонала, занятого ремонтом и обслуживанием оборудования.

4. Модернизация по энергетической части.

При такой модернизации сокращаются затраты на электроэнергию, устанавливается энергосберегающее оборудование, подбираются оптимальные по мощности двигатели для исключения перерасхода электричества.

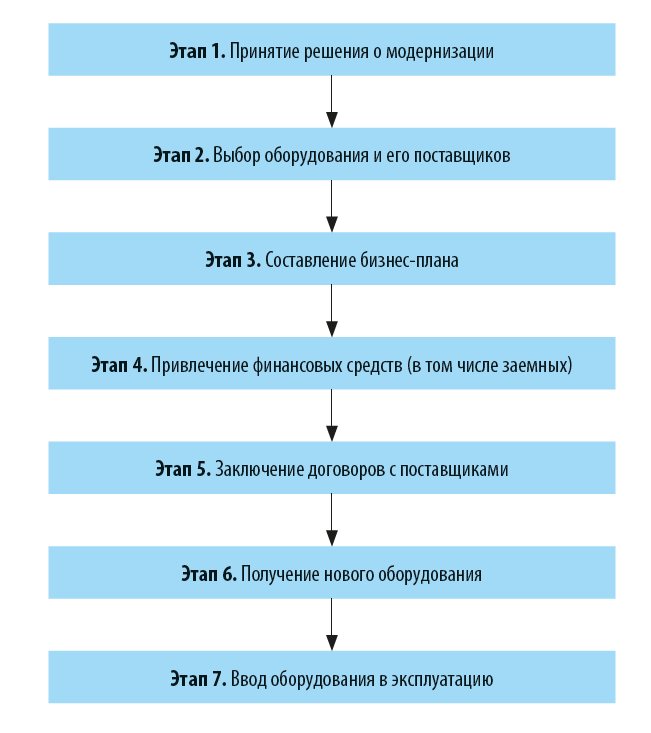

Этапы модернизации производства

Процесс модернизации производства можно разделить на восемь основных этапов. Первые три этапа связаны с анализом всей доступной информации и статистических данных:

Вкратце остановимся на каждом из них.

1. Решение о модернизации принимают, если есть для этого следующие предпосылки:

- у организации много аварийного и не поддающегося ремонту либо просто устаревшего оборудования;

- эксплуатируемое оборудование недостаточно эффективно;

- необходимо увеличить производительность труда;

- производство будет расширяться.

Для принятия решения о модернизации оборудования обязательно необходимо определить степень его износа. Чтобы это сделать, нужно изучить всё оборудование, составить технический план и передать его специалистам.

2. Выбор оборудования и поставщиков требует их предварительного изучения, так как от характеристик и качества оборудования зависит дальнейшая эффективность производственного процесса, а надежность поставщиков влияет на скорость процесса модернизации, ее стоимость.

Поиск оборудования и выбор поставщиков лучше производить одновременно с принятием решения о модернизации. Это позволит сравнить текущее положение дел с перспективами, которые даст новое оборудование.

3. Составление бизнес-плана поможет рассчитать все расходы, время окупаемости модернизации и полученную от нее выгоду. Необходимо оценить и сопоставить понесенные затраты и получаемую выгоду, прибыль.

4. Модернизация производства потребует привлечения финансовых ресурсов. Чаще всего они являются кредитными, поскольку предприятия обычно не могут позволить себе проводить подобные мероприятия за свой счет.

5. Договоры с поставщиками можно заключить, не дожидаясь выдачи займа, — достаточно получить подтверждение одобрения запроса от кредитора.

6. Самый длительный этап — это получение оборудования. Его поставка может занимать несколько месяцев. Как правило, производители находятся вдалеке от предприятия-заказчика, в том числе в других странах, поэтому обязательно нужно учитывать сроки и условия поставки.

7. Чтобы ввести в эксплуатацию новое оборудование, вначале необходимо демонтировать старое. Монтаж и наладка новой техники обычно происходят быстро (на крупных предприятиях — примерно за месяц), так как ко времени прибытия оборудования предприятие уже или повысило квалификацию своего персонала, или наняло нужных специалистов.

Для проверки установленного оборудования, выявления неполадок и окончательной отладки нужны его испытание и опытная эксплуатация. После этого оборудование начинает работать в штатном режиме. Как правило, его окончательное введение в эксплуатацию занимает до трех месяцев.

Только при выполнении всех этих этапов в правильной последовательности модернизация будет эффективной.

Определение степени износа оборудования

В ходе эксплуатации оборудование подвергается износу. Это технико-экономическое понятие, отражающее ухудшение потребительских свойств машин и уменьшение их работоспособности.

Для оценки рабочего состояния и физического износа техники рассчитывают процент износа оборудования (основных средств) по формуле:

Процент износа оборудования = (Амортизация / Первоначальная стоимость основного средства) × 100 %.

Первоначальная стоимость оборудования — это оценка, по которой оборудование принимается к бухгалтерскому учету, срок полезного использования — срок, в течение которого его можно эксплуатировать без ухудшения технических характеристик, амортизационные начисления — части стоимости основного средства, которые переносятся на себестоимость по мере его физического износа.

Пример 1. Определяем процент износа оборудования.

Организация «Фотон» купила атомно-абсорбционный спектрофотометр за 3 600 000 руб. Срок полезного использования этого оборудования — 10 лет, амортизация по нему начисляется равномерно (линейным способом) один раз в месяц.

Предположим, что с момента покупки спектрофотометр эксплуатировали 5 лет, сумма накопленной амортизации составила 1 800 000 руб. Процент износа спектрофотометра будет равен: 1 800 000 / 3 600 000 × 100 % = 50 %.

Следует оценить износ всего оборудования, подлежащему модернизации. Нужно определить не только физический, но и моральный износ оборудования — его неактуальность, несоответствие текущим задачам производства.