Из статьи вы узнаете:

• что такое HAZOP;

• является ли анализ опасностей и работоспособности на ОПО обязательным;

• чем HAZOP отличается от других методов управления рисками;

• как проводить HAZOP пошагово, на примере исследования конкретного узла.

ЧТО ТАКОЕ HAZOP?

История

Метод HAZOP был разработан в 1960-х гг. в Великобритании. Инициатором создания этого метода стала Национальная физическая лаборатория (National Physical Laboratory, NPL) совместно с другими организациями.

Цель разработки HAZOP — обеспечить более надежное и безопасное проектирование химических процессов. В то время проектирование и эксплуатация химических производств были связаны с высокими рисками, и необходимость в методах анализа потенциальных опасностей становилась все более очевидной. Благодаря своей эффективности и надежности метод HAZOP быстро завоевал популярность в химической и нефтехимической промышленности. Со временем его начали применять и в других отраслях, где требуется анализ потенциальных рисков и проблем в технологических процессах.

Суть метода

HAZOP (от Hazard and Operability Study, что дословно переводится как исследование опасности и работоспособности) — это процесс детализации и идентификации проблем опасности и работоспособности системы, выполняемый группой специалистов. Исследование HAZOP предназначено для идентификации потенциальных отклонений от целей проекта, экспертизы их возможных причин и оценки их последствий[1].

Проще говоря, HAZOP — это метод, который позволяет понять, как могут происходить отклонения от нормальной работы оборудования и какие проблемы могут при этом возникнуть.

HAZOP относится к проактивным методам управления.

HAZOP обладает гибкостью и может применяться на стадиях проектирования ОПО (разработки новых технологий и процессов), а также на существующих опасных объектах на этапе реконструкции и технического перевооружения, когда необходимо выявить потенциально опасные отклонения в технологическом процессе. Это позволяет интегрировать безопасность в процесс проектирования, что значительно снижает вероятность возникновения аварийных ситуаций в будущем.

Результаты HAZOP могут также служить основой для обучения персонала, что повышает общую осведомленность о рисках среди работников. В принятии решений о том, как совершенствовать процессы и обеспечивать безопасность, учитываются не только технические аспекты, но и человеческий фактор, что делает подход более комплексным.

Таким образом, метод HAZOP является мощным инструментом для управления рисками в промышленности. Он объединяет технические знания, командную работу и систематический подход к анализу, что в конечном итоге способствует созданию надежных и безопасных производственных процессов. Этот метод помогает снизить вероятность аварий, увеличить безопасность работников и сохранить окружающую среду. Так, HAZOP становится важной частью культуры безопасности предприятия, помогая формировать проактивный подход к управлению рисками и обеспечению устойчивости бизнеса.

«Узлы» и «управляющие слова» в HAZOP

HAZOP – это качественно-количественный метод анализа риска, основанный на использовании управляющих слов. Для этого процесс разбивают на небольшие части, которые называют «узлами». Каждый узел анализируют отдельно.

Опытная команда, в которую входят инженеры, технологи и эксперты по безопасности, внимательно изучает проектные документы и схемы, обсуждает разные аспекты работы системы, выявляет потенциальные опасности, оценивает их вероятность и последствия, а затем предлагает рекомендации по устранению или снижению рисков.

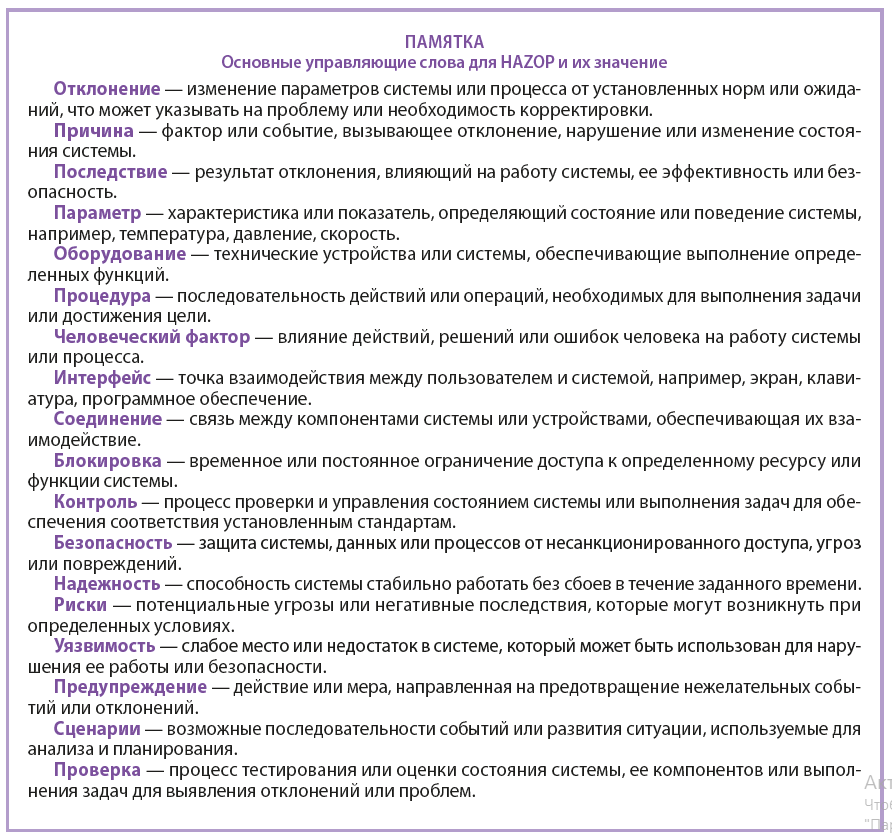

Они используют специальные ключевые слова, чтобы обсудить, как различные параметры (давление, температура и т. д.) и/или процедуры (например, техническое обслуживание) могут отклоняться от предельно допустимых значений (регламентных режимов) в процессе эксплуатации ОПО или его составных частей — узлов и к каким последствиям это может привести. Примеры основных управляющих слов мы привели в памятке.

Что позволяет сделать исследование с помощью HAZOP:

• определить потенциальные отклонения в работе технологического процесса ОПО, которые могут привести к отказам, инцидентам и авариям;

• исследовать принятые проектные решения для подтверждения их безопасности и работоспособности;

• сформулировать рекомендации по устранению/снижению влияния последствий отклонений или потенциальных источников опасностей, которые при определенных обстоятельствах могут привести к отказам, инцидентам и авариям.

То есть анализ методом HAZOP позволяет для каждого узла (исследуемого объекта, технологической системы, производственной линии, технологического блока, процесса) процедуры решить следующие задачи:

• провести раннюю идентификацию возможных отклонений как источников потенциальных опасностей и обеспечить возможность своевременно реагировать на них;

• определить причины и последствия отклонений, масштабов и зон воздействия опасностей, связанных с ними;

• выявить неясности и неточности в инструкциях по безопасности и способствовать их улучшению;

• выработать рекомендации по недопущению отклонений, а при их появлении смягчить последствия путем внесения в проект необходимых корректировок.

Где и когда использовать

Исследование HAZOP может быть использовано:

• для оперативных условий хранения и транспортирования;

• для выявления рисков и возможных проблем, связанных с различными состояниями системы на ОПО, например, при запуске, нахождении в резерве, нормальной эксплуатации, нормальном отключении, аварийном отключении;

• для партий и нестационарных состояний процессов и их последовательностей, а также для непрерывных процессов.

Исследование HAZOP обычно проводят на стадии детализации конструкции, когда полная схема намеченного процесса уже разработана, однако еще можно внести необходимые изменения. С другой стороны, исследование HAZOP может быть применено последовательно с различными управляющими словами на каждой стадии проектирования и разработки. Оно также может быть выполнено на стадии эксплуатации объекта, однако на этой стадии внесение изменений по результатам исследований может быть более затратным.

[1] ГОСТ Р 27.012-2019 «Надежность в технике. Анализ опасности и работоспособности (HAZOP)».